随着科学技术的发展,激光加工越来越常见,激光切割作为一种加工手段广泛应用于各种金属及非金属的材料的加工中。采用传统的剪床、冲床、线切割、等离子切割、火焰切割、水切割、电化学腐蚀等加工方式,会存在变形大,精度差,耗材昂贵,不环保,柔性化程度低等问题。采用激光切割可大大减少加工时间,降低加工成本,提高工件质量,实现柔性化生产,生产过程中更节能环保。

根据行业信息反馈市场上对高反材料特别是铜、铝及其合金的激光切割需求日趋旺盛。对此类材料的加工精度和加工速度要求越来越高,对激光切割的稳定性要求更高。而铜、铝及其合金由于自身的一些特性造成激光切割不易加工。正业激光始终坚持激光工艺的研发和探索,针对客户对于铜、铝合金切割的需求,通过不懈努力攻克了这一难题,为客户提供了全面的铜、铝合金精密激光加工解决方案。

激光切割原理

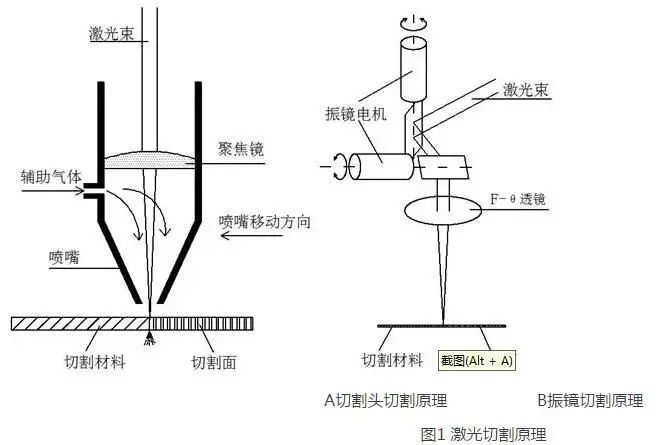

激光切割有两种方式,一种是采用切割头切割的方式,另一种是采用激光振镜切割的方式。

切割头切割方式如图1中A所示,激光光束经过聚焦镜聚焦在加工工件上,高功率密度激光束使被照射的工件局部材料迅速熔化、汽化、烧蚀或达到燃点,同时高速辅助气体与光束同轴吹出,将熔融物质吹开,激光切割头与工件做相对运动,从而实现材料的切割。切割头切割方式适合切割0.15mm以上厚度的材料。

激光振镜切割的方式如图1中B所示, 激光光束经过振镜反射、F-θ透镜聚焦后,照射在加工工件上,高功率密度激光束使被照射的工件局部材料迅速熔化、汽化,将材料穿透,振镜电机带动振镜旋转,聚焦光斑在材料上移动,从而实现将工件割开。振镜的切割方式适合切极薄的材料,例如电池行业用的铜箔、铝箔。

加工波长的选择

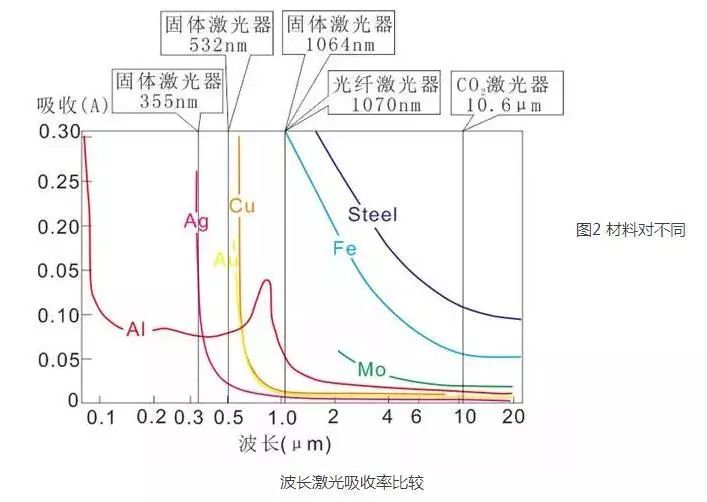

铜、铝具有合金具有高反射率的特点,对激光的吸收率极低,同时还有良好的导热性能。激光照射在此类材料上,大部分能量会被反射出去,同时还会迅速的将被照射部分的热量传递到周围。造成了铜、铝合金材料激光切割极其困难,甚至不能被加工。下图2为材料对不同波长激光的吸收率比较。

通过上图的比较可以发现,铜铝材料对10μm波长附近的激光吸收率极低,因此10.6μm波长的CO2激光不易切割此类材料。事实上大部分高功率的CO2激光反射镜材质是铜,正是利用了铜的高反射率及高导热性。如果采用较高功率的CO2激光,铝及其合金能够进行加工,但是加工质量和效率较低。

在355nm及532nm波长附近的激光铜、铝的吸收率都很高,但此类激光器的功率较低,造成了激光切割速度较低,不能加工较厚的材料,如果加工极薄的铜箔铝箔,加工效果好,但成本较高。

YAG激光的波长为1064nm,铜、铝的吸收率比CO2激光高,加工效率较高,但是YAG激光器需要经常的进行停机维护,更换易损的配件,光电转换效率低,能耗高,需要较高的维护成本。

光纤激光的波长为1070nm,铜铝的吸收比CO2激光高,同时光纤激光器的输出功率越来越高,且光纤激光器免维护,光电转换效率高,较为节能,因此光纤激光成了铜、铝合金的激光切割的最优选择。

激光加工铜铝合金的优势

极薄的铜、铝合金材料,厚度在0.15mm以下可以采用振镜切割的方式,厚度稍大的可以采用切割头切割的方式来加工。

加工的材料极薄时,例如锂电行业用的电极,适宜使用较低功率的脉冲光纤激光器,可以使用振镜的加工方式。激光器发出的激光经过两个振镜反射,F-θ透镜的聚焦,汇聚在材料表面。脉冲激光器的峰值功率极高,工件表面吸收高能量的激光后温度急剧上升至沸点以上,部分材料以蒸汽的形式逸出,部分材料以液态形式喷出。两个电机带动振镜偏转,激光的汇聚位置随之移动,将材料切开。

脉冲光纤激光器可以有效的消除激光后返引起的激光器不稳定的问题,可以高效稳定的对材料进行加工。正业激光采用振镜方式加工极薄的铜/铝合金材料有以下优点:

1、 加工速度快,振镜负载轻,可以快速转动,加工复杂图形效率高;

2、 可以实现卷对卷加工,在线加工;

3、 加工后边缘平整,热影响极小;

4、 可以实现柔性加工,更改切割样式只需更改加工图形;

5、 只需消耗少量电能,无需其他耗材。

稍厚的铜/铝合金材料可以采用切割头切方式。光纤激光经过聚焦镜聚焦,高能量密度的激光照射在工件上,一部分光被吸收,另一部分光被工件反射。工件表面吸收部分激光能量后温度急剧升高,材料熔化、气化,产生黑洞效应,使材料吸收率提高,更迅速的加热切割区材料,使更多的材料融化、气化,同时同轴吹出的气体将融化、气化的材料吹走,直至材料被激光穿透,形成穿孔。数控系统控制激光切割头与工件做相对运动,同时激光仍然与材料相互作用,持续将工件切割,直至工件完成加工。

在激光照射在工件表面还未融化材料或切割行进过程中,部分激光会被工件反射,沿光路反射回激光器内部,引起激光器的功率不稳定,甚至导致激光器损坏。造成激光切割中断,无法正常加工。

来源:钣金网